紅星技術(shù)工程師

錘頭是制砂機(jī)的易損件,消耗量極大。如何提高錘頭的使用壽命,關(guān)鍵在于分析其工況條件以及磨損機(jī)理,根據(jù)實(shí)際合理選擇,下面我們來(lái)看一下如何選擇制砂機(jī)的錘頭。

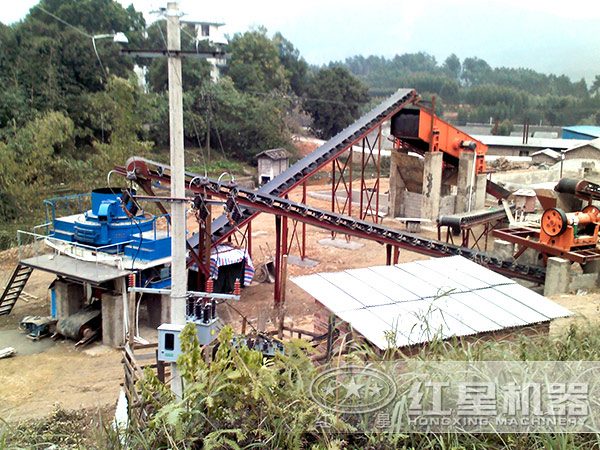

制砂機(jī)現(xiàn)場(chǎng)實(shí)拍

制砂機(jī)實(shí)拍

物料的硬度和塊度

物料硬度越高,對(duì)錘頭材質(zhì)的硬度要求也越高,物料塊度越大,對(duì)韌性要求就越高。錘頭根據(jù)制造材質(zhì)的不同分為高錳鋼錘頭、高鉻合金錘頭、硬質(zhì)合金錘頭三大類(lèi),在選擇錘頭時(shí),我們應(yīng)根據(jù)物料硬度的不同,合理選擇錘頭的制造材質(zhì)。如有的物料比較硬但脆,這樣的物料比較好破,一般的高錳鋼錘頭。若物料較軟,如水泥廠的熟料,可用比較硬且耐磨的錘頭,如高鉻合金錘頭、硬質(zhì)合金錘頭等。

錘頭的結(jié)構(gòu)設(shè)計(jì)

不同結(jié)構(gòu)和幾何形狀的錘頭,其熱處理的力學(xué)性能、內(nèi)部的金相組織有很大的差別,進(jìn)而對(duì)耐磨性有較大的影響,特別是厚度、尺寸大的錘頭影響更為突出。錘頭越厚大,越不易淬透,錘頭受到的沖擊載荷也越大,其抗磨損性能也就越差。因此在選擇錘頭時(shí)應(yīng)根據(jù)實(shí)際情況合理選擇。

入料粒度的大小

入料粒度的大小影響著錘頭的磨損情況,經(jīng)過(guò)對(duì)入料粒度的研究和錘頭磨損機(jī)理分析,我們得出入料粒度在50mm以下的錘頭受沖擊力較小,不適宜選用高錳鋼,可選擇中碳中合金鋼。而入料粒度在100mm以下的,因?yàn)殄N頭所受沖擊力適中,應(yīng)選用高韌性超高鉻鑄鐵。若入料粒度小于200mm的物料,普通高錳鋼加工硬化能力不能充分發(fā)揮,所以應(yīng)該選擇含碳量為上限的合金高錳鋼或中低碳合金鋼。而進(jìn)料粒度在200mm以上的,因?yàn)殄N頭所受沖擊力大,使用時(shí)應(yīng)該以安全為前提,所以應(yīng)選擇高韌性的超高錳合金鋼,也可選用合金化高錳鋼。

以上就是我們?cè)谶x擇錘頭時(shí)應(yīng)該考慮的因素,除了這些因素之外,還要考慮到選擇的成本,力爭(zhēng)做到優(yōu)質(zhì)價(jià)廉,使其具有市場(chǎng)競(jìng)爭(zhēng)力,同時(shí)還應(yīng)綜合考慮工藝合理性,使其有利于制砂機(jī)的破碎工作。